半导体塑封模具的自动化技术是当前半导体封装领域的关键发展方向,其核心在于通过集成高精度机械臂、智能调度系统、视觉识别与定位技术,以及人机协作安全设计,实现封装产线的无人化、高效率与高质量生产。以下是对该技术的解析:

一、自动化技术的核心价值

1、效率提升

自动化上下料系统替代人工操作,使上下料速度提升,显著缩短生产周期。

2、质量保障

通过避免人为污染与机械损伤,良率提高10%至15%,确保产品质量的稳定性。

3、柔性生产

支持多品种、小批量快速切换,设备利用率提升30%,满足市场多样化需求。

二、关键技术解析

1、高精度机械臂系统

采用六轴协同控制,重复定位精度达到±0.02mm,支持复杂轨迹规划。

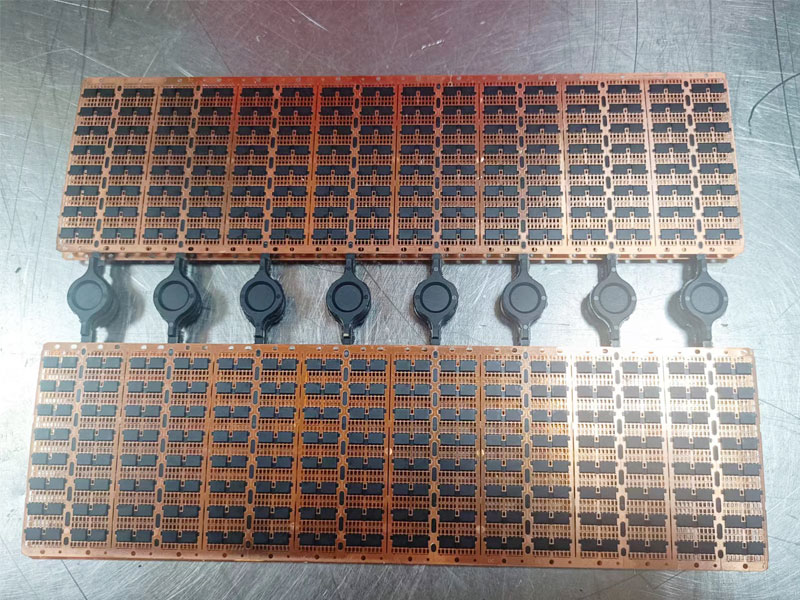

集成真空吸附技术,适配不同尺寸晶圆(50-300mm)与芯片框架。

配备避障算法,集成激光雷达与3D视觉,实现动态路径优化。

2、智能调度系统

对接MES系统,自动分配上下料优先级,优化生产流程。

通过RFID或二维码识别物料信息,错误率低于0.1%。

具备异常处理机制,自动检测空载具、错位芯片,触发报警并暂停。

3、视觉识别与定位

采用多相机协同,全局相机定位载具,微观相机检测芯片偏移。

根据视觉反馈调整机械臂抓取坐标,实现自适应补偿。

4、人机协作安全设计

划定电子围栏,紧急停止响应时间小于100ms。

设置红/黄/绿三色状态指示灯,直观传达运行状态。

三、设备优势与应用场景

1、技术优势

兼容QFN、BGA、CSP等多种封装形式,满足不同产品需求。

MTBF(平均无故障时间)大于10,000小时,维护周期延长50%,降低运维成本。

2、典型应用场景

大规模封装产线:全自动线提升生产效率。

半导体实验室:小批量试制与工艺验证,支持快速迭代与优化。

半导体塑封模具的自动化正从“单机自动化”向“全流程智能化”演进,核心目标是提升良率并降低CPK波动,这对半导体封装降本增效至关重要。现代自动化系统通过集成高精度运动控制、机器视觉和智能算法,实现了从模具预热到成品取出的全流程无人化操作。

联系人:13714649721 赖先生(微信同号)

联系人:15119802942 刘先生(微信同号)

传真:0755-27088873

邮箱:lys.163@163.com

地址:深圳市光明新区马田街道新庄社区新围第四工业区G7号恒利荣(可亚迪)工业园B栋4楼