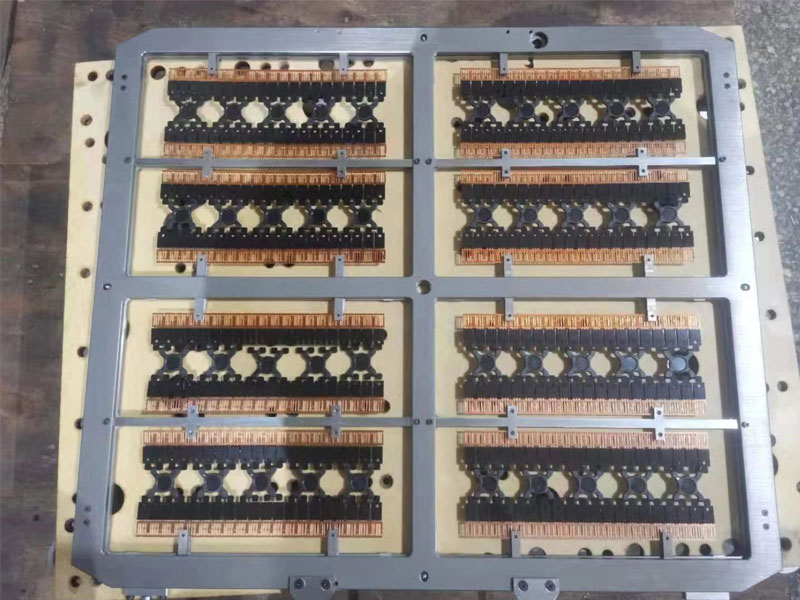

在塑封模具设计过程中,工程师需要综合考虑材料特性、结构设计、生产工艺以及成本控制等多方面因素,以确保模具的性能、寿命和经济效益达到最优。以下是塑封模具设计过程中需要重点考虑的关键因素:

一、材料选择与特性分析

塑封模具的材料选择直接影响模具的寿命、精度和生产效率。常用的模具材料包括:

1、工具钢:如P20、H13等,具有良好的耐磨性和热处理性能,适用于中高产量模具。

2、不锈钢:用于高腐蚀性环境或高光洁度要求的塑封产品。

3、铝合金:适用于快速成型或小批量生产,加工成本低但耐磨性较差。

材料的热膨胀系数、导热性和硬度需与塑封材料匹配。例如,对于高温塑封材料(如环氧树脂),模具需选用耐高温且热稳定性好的材料,以避免热变形导致的尺寸偏差。

二、结构设计优化

模具的结构设计是塑封成型的核心,需关注以下方面:

1、分型面设计:分型面的位置直接影响脱模难易和产品外观,通常选择在塑封件[敏感词]截面处,并尽量减少飞边和毛刺。

2、浇注系统:浇口类型和流道布局需确保塑料填充均匀,避免短射或气泡。对于精密塑封件,可采用热流道系统以减少材料浪费。

3、冷却系统:冷却通道的布局需均匀高效,以缩短成型周期。异形冷却管道能进一步提升冷却效率,但加工成本较高。

4、顶出机构:顶针或推板的设计需平衡脱模力和产品表面质量,避免顶白或变形。

三、塑封工艺参数匹配

模具设计需与注塑工艺参数协同优化:

1、温度控制:模具温度影响塑封材料的流动性和固化速度。例如,LED封装模具通常需加热至150°C以上以确保环氧树脂充分固化。

2、压力与速度:高压注射可减少收缩率,但过高的压力可能导致模具磨损或产品内应力增大。

3、排气设计:塑封材料在填充过程中易产生气体,需在分型面或顶针位置设置排气槽(深度通常为0.02-0.05mm),避免困气导致烧焦或填充不足。

四、精度与寿命平衡

1、尺寸公差:精密塑封件(如电子元件封装)的模具公差需控制在±0.01mm以内,需通过高精度加工(如慢走丝切割、镜面抛光)实现。

2、表面处理:镀铬、氮化等工艺可提升模具表面硬度,延长使用寿命。例如,氮化处理的模具寿命可提高2-3倍。

3、磨损补偿:设计时预留修模余量,或在易磨损部位(如浇口)采用镶件结构,便于后期更换。

五、成本与生产效率

1、模块化设计:通过标准化模架和可更换镶件降低制造成本,尤其适合多品种小批量生产。

2、自动化适配:塑封模具需与机械手、视觉检测等自动化设备兼容,如设计斜顶机构实现复杂结构的自动脱模。

3、维护便捷性:简化拆卸结构,便于清洁和维修。例如,采用快换式冷却水管接头可减少停机时间。

六、特殊需求考量

1、微细结构成型:对于微型塑封件(如MEMS封装),需采用微细放电加工或激光刻蚀技术制造微米级型腔。

2、环保要求:无卤素或可降解塑封材料的模具需耐腐蚀设计,避免材料降解产物侵蚀模具。

塑封模具设计是一项多学科交叉的工程,需在材料科学、机械设计、热力学和成本控制之间找到平衡点。随着高精度封装和新型塑封材料的快速发展,模具设计将更注重智能化和绿色化。

联系人:13714649721 赖先生(微信同号)

联系人:15119802942 刘先生(微信同号)

传真:0755-27088873

邮箱:lys.163@163.com

地址:深圳市光明新区马田街道新庄社区新围第四工业区G7号恒利荣(可亚迪)工业园B栋4楼