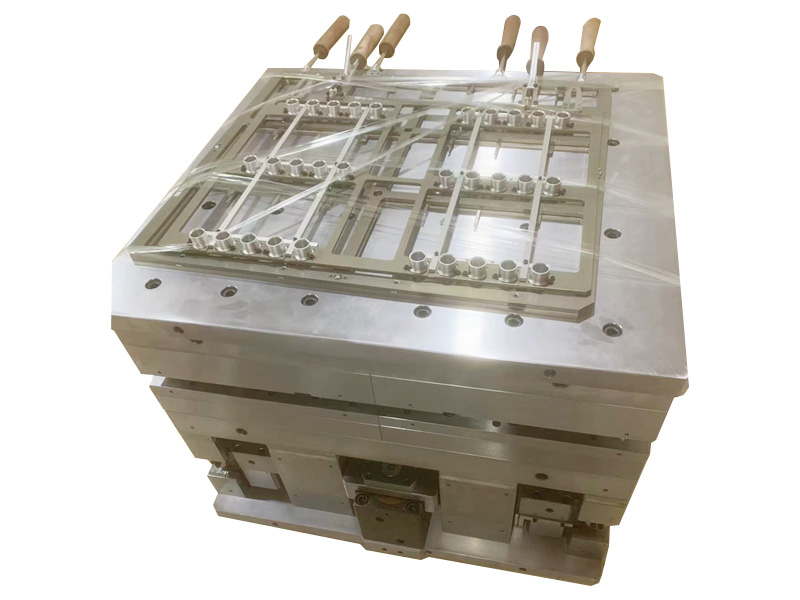

半导体MGP模具的浇口设计是半导体封装工艺中的关键环节,直接影响产品的良率、性能和生产效率。浇口作为熔融材料进入模腔的通道,其设计需兼顾流体动力学、材料特性、模具结构以及后续工艺要求,以下从设计原则、类型选择、参数优化及行业趋势等方面展开分析。

一、浇口设计的基本原则

1、流动平衡性

半导体封装材料(如环氧树脂)需均匀填充模腔,避免因流动路径差异导致的气泡、短射或翘曲。多腔模具中,浇口位置应确保各模腔同时充填,通常采用H型或平衡式流道布局。例如,BGA(球栅阵列)封装中,中心浇口设计可减少流动路径差异,提升填充一致性。

2、剪切速率控制

高剪切速率会导致材料降解或填料分布不均,浇口截面积需根据材料黏度和注射压力计算,避免流速过高。例如,高黏度封装树脂的浇口直径通常设计为0.5-1.2mm,以平衡填充速度和剪切应力。

3、排气与缺陷预防

浇口位置应远离模腔死角,避免困气。部分设计采用“阶梯式浇口”或辅助排气槽,如QFN(四方扁平无引脚)封装中,侧边浇口配合真空排气可显著降低孔隙率。

二、主流浇口类型及适用场景

1、直接浇口

特点:熔体直接由主流道进入模腔,压力损失小,适合厚壁或大型器件。

应用:如功率半导体模块的封装,因需填充大体积模腔,直接浇口能提供充足流量,但需注意浇口残留导致的应力集中问题。

2、侧浇口

特点:开设在分型面上,易于加工和修剪,适用于多腔MGP模具。

案例:SOIC(小外形集成电路)封装中,侧浇口配合扇形流道可减少熔接线,提升机械强度。

3、点浇口

特点:直径小(0.3-0.8mm),自动切断,适合高精度薄壁封装。

挑战:对注射机精度要求高,需动态控制保压曲线。例如,CSP(芯片级封装)中采用多点浇口以平衡填充压力。

4、潜伏式浇口

优势:自动分离浇口,减少后处理成本,适用于自动化产线。

局限:结构复杂,维修困难,常见于LED支架封装等大批量生产场景。

半导体MGP模具的浇口设计是材料科学、流体力学与精密制造的交叉领域,随着异构集成和绿色制造的推进,浇口技术将向更精细化、智能化和环保化方向发展。结合仿真工具与实测数据持续迭代,以应对日益复杂的封装需求。

联系人:13714649721 赖先生(微信同号)

联系人:15119802942 刘先生(微信同号)

传真:0755-27088873

邮箱:lys.163@163.com

地址:深圳市光明新区马田街道新庄社区新围第四工业区G7号恒利荣(可亚迪)工业园B栋4楼